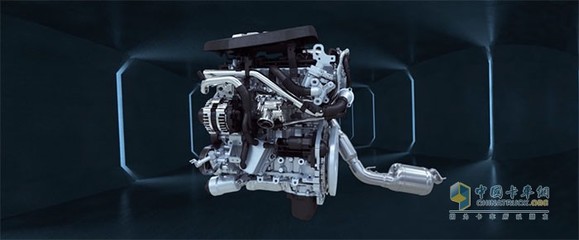

在汽車制造的龐大體系中,發動機裝配線無疑是技術最密集、精度要求最高的核心區域之一,被譽為整車的“心臟手術室”。走進東風Honda的發動機工廠,這里沒有喧囂的焊花,取而代之的是一種精密、有序、近乎嚴苛的靜謐氛圍,每一道工序都在無聲地詮釋著“品質源于制造”的深刻內涵。

一、 序章:嚴絲合縫的起點——部品管理與上線

品質的煉成,始于源頭。東風Honda對發動機零部件的管理堪稱極致。所有零部件,從精密的活塞、連桿、曲軸,到細小的螺栓、墊片,均實行嚴格的供應商管理和入場檢驗。它們擁有唯一的身份標識,通過智能物流系統被精準配送至裝配線旁。在裝配工位,工人通過掃描零件二維碼,系統會自動核對零件信息與即將裝配的發動機型號是否完全匹配,從第一步就杜絕了誤裝的可能。

二、 核心:人機協作的精密舞蹈——裝配工藝全覽

發動機裝配是一條高度自動化與工匠精神完美融合的流水線。主要環節層層遞進:

- 缸體上線與基礎安裝:清洗完畢的鋁合金缸體被精準定位。機器人或專用設備以恒定的扭矩,將主軸承蓋、曲軸等核心部件安裝到位,扭矩數據實時上傳并保存,實現全生命周期可追溯。

- 活塞連桿總成裝配:這是對精度要求極高的環節。活塞環的開口間隙、活塞與連桿的裝配方向都有毫厘不差的標準。工人通常會在高度潔凈的環境下,借助專業工具手工完成部分精細操作,確保環的張力均勻、裝配無誤。

- 缸蓋總成與配氣機構安裝:預裝好凸輪軸、氣門等部件的缸蓋總成,與缸體合攏。這一刻,發動機的基本結構得以成型。氣門間隙的調整、正時鏈條(或皮帶)的安裝,需要經驗豐富的技師憑借手感與設備檢測相結合,確保配氣正時絕對精準。

- 附件與外圍部件安裝:油底殼、水泵、發電機、進排氣歧管等眾多附件被逐一安裝。這里體現了東風Honda成熟的模塊化裝配思想,許多部件已預裝成模塊,提升了效率與一致性。每一顆螺栓的緊固,都遵循著嚴格的“扭矩+角度”控制工藝。

三、 靈魂:數據驅動的品質守護——檢測與測試

裝配完成,遠非終點,而是更嚴峻考驗的開始。

在線檢測無處不在:幾乎所有關鍵工位都設有傳感器和檢測設備,實時監控裝配質量,如泄漏測試、間隙測量、視覺識別等,不合格品會立即被系統鎖定并下線。

冷試與熱試的終極考驗:發動機下線后,首先要進行“冷試”(Cold Test)。在不點火的情況下,由外部電機帶動運轉,通過高精度傳感器監測其壓縮壓力、機油壓力、是否存在異響等,宛如一次精密的“術前檢查”。

部分發動機還會經歷“熱試”(Hot Test)——在專用臺架上實際點火運行,模擬各種工況,檢查其動力輸出、排放、振動及所有電控系統功能是否完美。東風Honda通過大數據分析,不斷優化測試參數和標準,讓每一臺出廠的發動機都經歷最貼近實戰的錘煉。

四、 底蘊:人與體系的共融——工匠精神與安東系統

在高度自動化的背后,是“人”的決定性作用。東風Honda培養了大批熟練掌握多種技能、對品質有執著追求的“工匠”。他們不僅是操作者,更是過程的監督者和改善者。生產線上方醒目的“安東系統”(Andon)拉繩,賦予每一位員工停線的權力。任何細微的異常,一旦被發現,工人都可以立即拉停生產線,直到問題被徹底解決。這種“品質優先于生產”的文化,是杜絕缺陷流入下道工序的根本保障。

****

走出東風Honda發動機裝配車間,看到的不僅是一臺臺靜待裝車的精密機器,更是一套融合了尖端技術、嚴苛管理、數據智能與工匠精神的完整品質生態系統。發動機的裝配過程,就像一場沒有彩排的精密演出,每一個零件、每一道螺栓、每一次測試都是不可或缺的音符,共同奏響了東風Honda可靠耐用、性能卓越的“心臟”強音。這,正是其強大品質實力最生動、最硬核的煉成之路。